Намоточный станок

15 августа 2012. Разместил: admin

Минимальный наружный диаметр каркаса, на который можно наматывать катушки, равен 4 мм, а максимальный — 45 мм. Станок позволяет изменять ширину намотки от 2 до 10 мм; намотка производится с двумя или четырьмя перегибами провода.

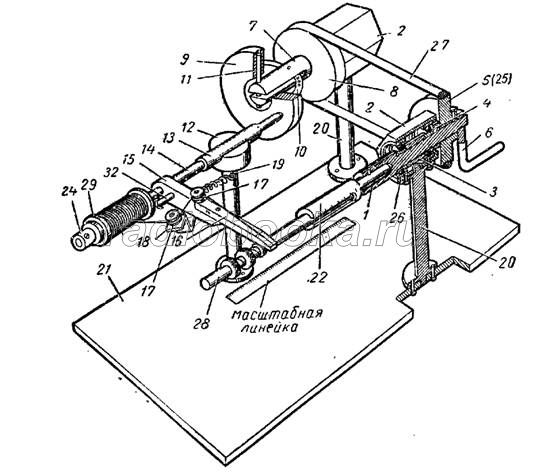

Рис. 1. Кинематическая схема станка: 1 — шпиндель; 2 — подшипниковое гнездо; 3 — втулка; 4 — кольцо; 5 — шкив; 6 — ручка; 7 — валнк; 8 — шкив; 9 — кулачковая шайба; 10 — сектор; 11 — ось шайбы; 12— стойка; 13 — направляющая втулка; 14 — ось поводка; 15 — поводок; 16 — наконечник; 17 — ролики; 18 — кронштейн; 19 — спиральная пружина; 20 — стойка; 21 — основание; 22 — оправка; 23 — стопорное кольцо; 24 — крепление катушки 29 к оси 14; 25 — дополнительный шкнв; 26 — шариковые подшипники; 27 — резиновый пассик; 28 — каркас изготавливаемой катушки; 29 — катушка с проводом; 30 — плоская пружина; 31 — регулировочный ввдт; 32 — грнбок тормоза; 33 — шайбы. (Позиция 23, 30, 31, 33 на рисунке не показаны).

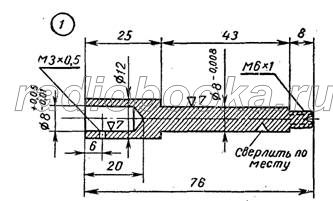

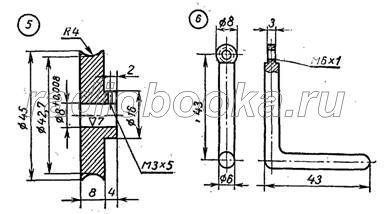

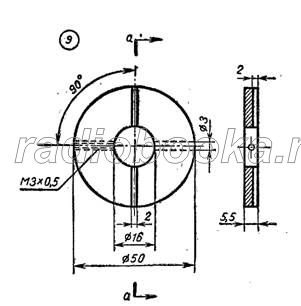

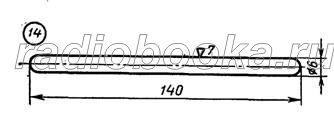

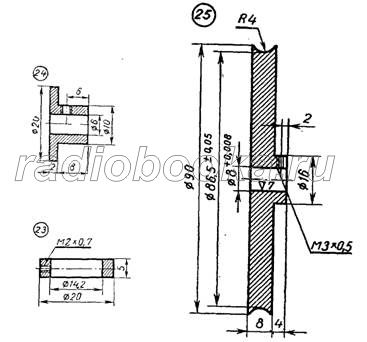

Рис. 2. Детали ведущего узла

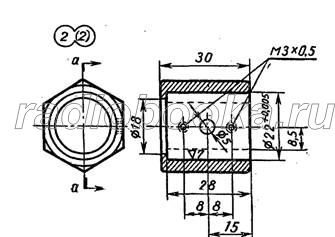

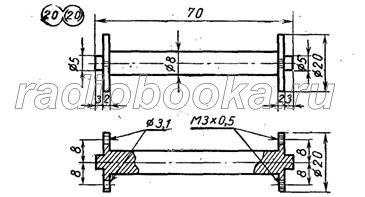

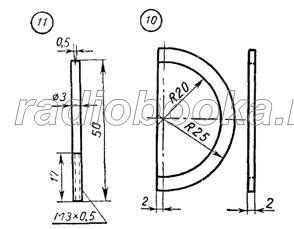

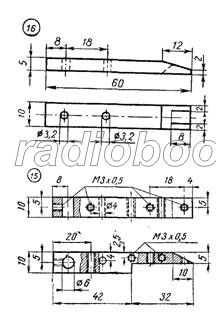

Рис. 3. Детали узла кулачкового толкателя

На рис. 1 приведена кинематическая схема станка. Шпиндель 1 связан с валиком 7 резиновым пассиком 27, перекинутым через шкивы 5 и 8. На левом конце валика 7 установлена кулачковая шайба 9, а на шпинделе 1 — оправка для каркаса. В плоскость кулачковой шайбы 9 упирается ось 14. На оси 14 закреплен поводок 15 с установленными на нем роликами.

На свободный конец оси слева от поводка закрепляется катушка с проводом. Ось 14 прижата к плоскости шайбы 9 пружиной 19. Вращение шпинделя 1 передается на валик 7, а плоскость шайбы, установленной на валике под углом к его оси, качается, приводя ось 14 в возвратно-поступательное движение. Так как диаметр шкива 8 меньше диаметра шкива 5, то полный оборот кулачковой шайбы, а следовательно, и полный цикл поводка 15 (цикл — перемещение поводка из одного крайнего положения в другое и возвращение в исходную точку) опережает полный поворот оправки, установленной в шпинделе. В результате возвратно-поступательного движения поводка, провод на каркасе укладывается зигзагом с двумя перегибами на один оборот каркаса. А так как цикл поводка несколько опережает полный оборот шпинделя, то каждый последующий виток ляжет рядом с предыдущим без нахлестов.

Станок состоит из трех основных узлов: ведущего узла, узла кулачкового толкателя и узла поводка, которые установлены на одном основании.

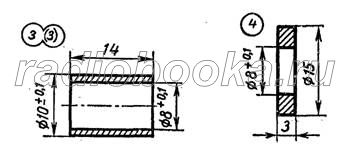

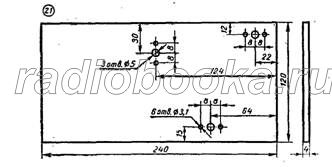

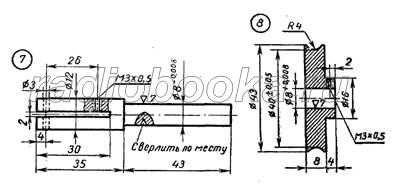

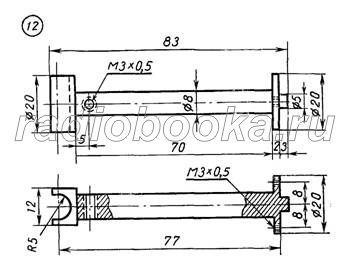

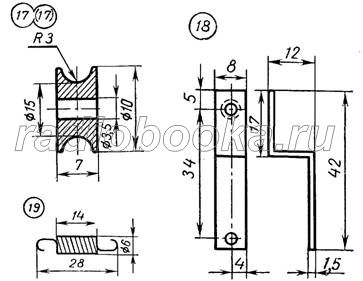

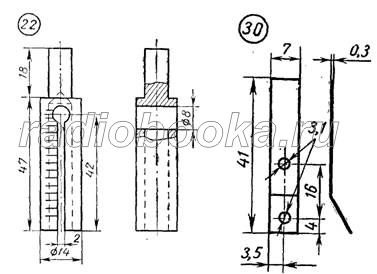

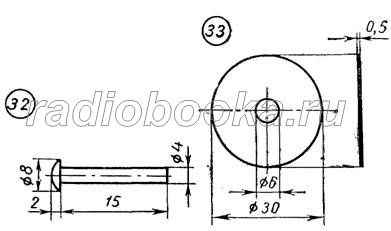

Рис. 4, а. Детали узла поводка

Рис. 4, б. Детали узла поводка

Ведущий узел (рис. 2 и 2, а) предназначен для вращения закрепленной в шпинделе оправки с каркасом и передачи вращения на узел кулачкового толкателя. Он состоит из следующих деталей: 1 — шпиндель — сталь 30; латунь; 2— подшипниковое гнездо — сталь 30; дюралюминий; 3 — втулка — сталь 30, пластмассы, дюралюминий; 4 — кольцо — сталь 30, пластмассы, дюралюминий; 5— шкив — сталь 30, пластмассы, дюралюминий; 6 — ручка — сталь 30; пруток, проволока; 20 — стойка — сталь 30, латунь, дюралюминий; 21 — основание — дюралюминий, пластмасса; 26 — шариковые подшипники.

Узел кулачкового толкателя (рис. 3 и 3, а) предназначен для преобразования вращательного движения в возвратно-поступательное. Для этого он снабжен шайбой с сектором. Сектор обеспечивает установку угла наклона шайбы к оси валика. Узел состоит из следующих деталей: 7 — валик — сталь 30; 8 — шкив — сталь 30, дюралюминий, пластмассы; 9—кулачковая шайба- сталь 30; 10 — сектор—сталь 30; 11 — ось шайбы — сталь 30; 26 — шарикоподшипники.

Детали (2), (3), (20) аналогичны деталям 2, 3, 20 ведущего узла.

Узел поводка (рис. 4, а и б) состоит из следующих деталей: 12 — стойка — латунь, сталь 30; 13 — направляющая втулка — латунь, бронза; 14 — ось поводка — сталь 30; проволока, пруток серебрянки; 15 — поводок — сталь 30; 16 — наконечник — гетинакс, эбонит, текстолит; 17 — ролики— гетинакс, эбонит, металл; 18 — кронштейн— листовая сталь; 19 — спиральная пружина — проволока диаметром 0,5 мм, сталь 65Г или подобрать готовую.

Кроме этого узел поводка снабжен тормозным механизмом, служащим для регулирования натяжения провода. Это устройство состоит из следующих деталей: 30 — плоская пружина — сталь 65Г или из заводной пружины от будильника; 31—регулировочный винт; 32 — грибок тормоза — сталь 30, заклепка; 33— шайбы — латунная фольга; 22 — оправка; 23 — стопорное кольцо; 24 — упор —сталь 30, дюралюминий, пластмасса; 25 — дополнительный шкив.

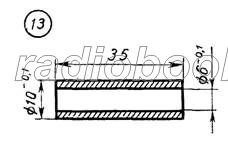

Для сборки станка необходимо изготовить детали согласно чертежам. В качестве опорных подшипников применены шариковые радиальные подшипники с размерами: 22X8X7 мм. Если таких подшипников нет, то можно использовать втулки из бронзы, латуни.

Подшипниковые гнезда не обязательно делать шестигранного сечения, их можно сделать цилиндрическими с лыской для фланца стойки. Втулки, кольцо, шкивы, стойки 20 (20), поводок необязательно делать из стали, Можно взять облегченный материал дюралюминий, пластмассы. В данной конструкции в основном применена резьба МЗХ0,5; при необходимости ее можно изменить.

Ведущий узел. Соединить болтиками стойку 20 с гнездом подшипников 2, вмонтировать в гнездо один подшипник. На шпиндель посадить второй подшипник, втулку 3 и вставить шпиндель в гнездо. Со стороны рукоятки надеть на шпиндель кольцо 4, шкив 5 и .укрепить его стопорным винтом. Навернуть рукоятку 6 и завернуть контргайку. После этого установить узел на основание (см. рис. 1).

Узел кулачкового толкателя. Соединить детали (2) и (20), вмонтировать в гнездо подшипник. На валик 7 надеть и укрепить стопорным винтом шкив 8. Посадить на валик второй подшипник, втулку (3) и вставить валик в гнездо. В паз кулачковой шайбы 9 установить сектор

10 и пропаять места стыков. Установить шайбу с сектором на валик и ввернуть ось 11. Установить узел на основание, соблюдая параллельность ведущему узлу.

Узел поводка. Припаять направляющую втулку 13 к стойке 12, на поводке 15 укрепить наконечник 16 и кронштейн 18, установить ролики 17 (17) и детали тормоза. После этого поводок закрепить на оси 14 и, вставив ось 14 во втулку 13, соединить поводок со стойкой 12 спиральной пружиной 19. Узел установить на основании.

После закрепления всех узлов надеть на шкивы резиновый пассик и проверить работоспособность станка. Следует особо обратить внимание на движение оси 14 во втулке 13. Ось должна перемещаться во втулке плавно без заметных радиальных люфтов.

Налаживание станка. Вставить в шпиндель любую оправку, положить на 'нее наконечник поводка. Параллельно оправке возможно ближе к наконечнику поводка укрепить масштабную линейку (схематично показано на рис. 1). Повернуть кулачковую шайбу на угол, обеспечивающий перемещение поводка на 2 мм, и через отверстие в валике сделать углубление в секторе. Потом повернуть шайбу на другой угол, обеспечивающий перемещение поводка на 3 мм, и вновь сделать углубление в секторе и т. д.

После того, как станок опробован и налажен, можно приступить к работе на нем. Для этого вставляют в шпиндель какую-либо из разрезных оправок, надевают на нее каркас (для этого надо сжать оправку пальцами руки). Затем на ось 14 между латунными шайбами закрепляют катушку от ниток с проводом. Заправляют провод через роли 17 на ролик (17), регулируя его натяжение тормозом и пропускают через левую прорезь наконечника. Конец провода закрепляют на каркасе и вращением рукоятки наматывают одну секцию катушки. Если нужно намотать рядом еще секцию, надо сжать оправку и передвинуть каркас влево на некоторое расстояние, после чего можно намотать еще секцию.

Для намотки катушки на ферритовом стержне нужно изготовить оправку 22. На оправке по краю паза наносят через каждые 3—4 мм меточные риски, по которым устанавливается расстояние между секциями. Работа с этой оправкой заключается в следующем: вставляют ее в шпиндель, пропускают стержень феррита до

упора в оправку. Затем сжимают оправку кольцом 23, заправляют провод в левую прорезь наконечника и производят намотку секции катушки. Затем, освободив кольцо 23, выдвигают из оправки стержень до какой-то следующей риски и, сжимая оправку, производят намотку следующей секции и т. д.

Для намотки катушек на других каркасах надо изготовить набор оправок. По окончании намотки не нужно забывать о скреплении верхних витков лаком или клеем.

Для изготовления обмотки в четыре перекрещения на место шкива 5 необходимо поставить шкив 25. Для подсчета числа витков на станке установлен счетчик от газового счетчика. Счетчик приводится в действие от шкива, надетого на левый конец шпинделя.

Чтобы ускорить процесс намотки, можно, удлинив со стороны ручки шпиндель, установить дополнительные шкивы с соотношением 1—2; 1—3 или связать шпиндель с небольшим электродвигателем.

В. ПОПОВ

Вернуться назад